adalah

proses produksi cetak menggunakan permukaan yang dikerik (tenggelam).

Pada cetak dalam bagian gambar didalamkan ke dalam logam acuan cetak.

Perubahan mendasar dan total menyangkut teknologi mesin terbaru prepress di Peruri dimulai pada tahun 1998. Peruri mengaplikasikan teknologi mesin terbaru prepress modern yang cangih dan mutakhir yang fully computerized. Teknologi Prepress terdiri dari beberapa komputer desain grafis, scanner, dan image setter yang terhubung satu dengan yang lain dalam sebuah jaringan (network). Selain itu dilengkapi pula dengan “high security design software” yang mampu menghasilkan beragam anti copy yang handal dalam menangkal pencetakan uang palsu…

Bagian yang didalamkan pada teknik cetak dalam

harus mengalihkan tinta pada kertas (atau bahan lain yang dicetak)

sedang permukaan logam yang tidak digarap harus menghasilkan bagian

putih pada cetakan. Dengan sendirinya sewaktu penintaan acuan cetak (silinder cetak) tidak hanya bagian yang didalamkan saja yang menerima tinta, tetapi juga permukaannya…

Jadi supaya dapat memperoleh bagian putih pada cetakan, setelah penintaan tinta harus dihilangkan dari permukaan. Bentuk cetak-dalam yang tertua ditemukan sejak abad ke-15. Ini antara lain berupa ukiran tembaga dan baja serta etsa. Pada ukiran (gravur),

gambarnya yang terdiri dari garis dan/atau titik, diukirkan pada pelat

logam yang datar dan licin. Tergantung dari dalam dan luasnya pengukiran

dalam logam, terjadi garis-garis yang kurang atau lebih dalam, dan yang

kurang atau lebih lebar, yang menurut perbandingan dapat memuat tinta

lebih sedikit atau lebih banyak, jadi juga dapat memberikan tinta kepada

kertas lebih sedikit atau lebih banyak. Juga karena kerapatan

penggoresan garis terjadi perbedaan nada pada cetakan, dan perbedaan itu

dapat terjadi pula karena lebar dan dalamnya garis. Bila ukiran telah

selesai, lalu digosok dengan tinta kaku memakai tampon.

Permukaan pelat dihapus sampai bersih

memakai kain kasa dan dengan pangkal kepalan tangan. Karena tegangan

kuat pada alat cetak tangan, tinta dapat teralihkan dari garis-garis

kepada kertas. Teknik ini masih diterapkan oleh para seniman, dengan

maksud untuk membuat gambarnya yang asli. Pengukiran (gravur)

juga masih diterapkan secara pertukangan untuk membuat uang kertas dan

perangko, meskipun ukiran bajanya yang asli diperbanyak secara mekanis

dan pencetakannya – yang karenanya disebut cetak-pelat – dilakukan pada mesin-cetak besar. Pada etsa, di atas pelat tembaga yang datar-licin di-bubuhkan yang disebut : dasar etsa,

terutama terdiri dari malam (lilin). Dasar etsa itu dihitamkan dengan

jelaga. Pada dasar etsa itu gambar digoreskan memakai jarum, hingga

gambarnya menjadi kelihatan dalam warna tembaganya.

Garis yang digoreskan diperdalam dengan

pengetsaan. Menurut pengetsaan setempat yang lebili lama dan lebih dalam

maka garis-garisnya juga lebih lebar, dan mengambil tinta lebih banyak.

Jadi perbedaan nada terjadi kira-kira seperti pada pengukiran. Juga

pencetakannya dilakukan seperti pada pengukiran. Teknik ini diterapkan

oleh para seniman. Cetak dalam raster, cetak-dalam rakel dan rotogravur

adalah nama-nama untuk teknik-cetak yang sama. Untuk pembuatan acuan

cetak digunakan fotografi dan raster, dan untuk mencetak dipakai pembawa

gambar yang berputar. Cetak-dalam raster sangat cocok untuk membuat ilustrasi, majalah mingguan dan bulanan serta penanggalan (kalender) satu warna atau warna ganda, untuk mereproduksi lukisan dan gambar dan untuk mencetak bungkusan. Juga perangko sering dicetak dengan cetak-dalam raster.

Percetakan yang menggunakan cetak dalam

meliputi beberapa bagian. Untuk mendapat gambaran, bagaimana

cara-kerjanya dalam perusahaan semacam itu, kita akan mengikuti

pembuatan suatu barang cetakan. Sebagai contoh kita ambil buku dengan

ilustrasi dan teks penjelasannya. Ilustrasi, potret dan gambar diproses

di bagian fotografi reproduksi, dan teksnya diproses di bagian

penyusunan huruf.

2.3.1. Prinsip Dasar Cetak Dalam

Cetak dalam adalah teknik cetak mencetak

dengan menggunakan silinder tembaga dan bagian yang mencetak lebih

dalam dari permukaan silinder pelat. Disebut cetak dalam karena tinta

yang berada pada bagian-bagian yang mencetak (image area) lebih rendah

dar pada bagian yang tidak mencetak. Teknik cetak ini termasuk teknik

cetak langsung karena acuan cetak langsung mengenai bahan yang akan

dicetak dengan bantuan dari silinder tekan, berbeda dengan cetak offset

yang acuan cetaknya tidak langsung mengenai bahan cetak.

Teknik cetak dalam dibagi menjadi dua macam, yaitu rotogravure dan intaglio.

Kedua teknik tersebut pada prinsipnya adalah sama yaitu sama-sama

teknik cetak dalam dimana bagian yang mencetak lebih dalam dan yang

tidak mencetak lebih tinggi. Keduanya dibedakan pada pembuatan pelat

cetaknya. Teknik rotogravure menggunakan raster dalam pembuatan acuan

cetaknya, sedangkan intaglio tidak menggunakan raster, tetapi dalam

pembuatan acuan cetak menggunakan sistem etsa. Pembawa bentuk gambar

atau permukaan cetak pada rotogravure umumnya terdiri dari silinder baja

dengan lapisan luar yang terbuat dari tembaga dimana bentuk gambar

terdiri dari jutaan sel-sel kecil dengan bermacam-macam kedalaman yang

dihasilkan melalui proses elektromechanical engraving. Intaglio Engraving,

sebagai metode cetak sudah dikembangkan sejak pertengahan abad 15,

kemungkinan besar di Jerman. Contohnya bisa ditemukan di hiasan senjata,

baju zirah, alat musik, dan benda-benda relijius.

Di dalam seni grafis, penggunaan engraving berbahan

tembaga pertama kali diketahui digunakan oleh Martin Schongauer.

Sementara Albrecht Dürer adalah salah satu seniman intaglio terkenal.

Pada abad 17 dan 18 teknik ini mencapai masa keemasannya dan kadang

bahkan dipakai untuk mereproduksi gambar-gambar potret. Banyak pula

ditemui perangko-perangko bernilai tinggi yang dicetak dengan teknik

ini. Proses pembuatan pelat cetak intaglio yang biasanya terbuat

dari tembaga atau seng digunakan sebagai bahan acuan utama, dan

permukaan cetak dibentuk dengan teknik etsa, engraving, drypoint, atau

mezzotint. Penggunaan pelat ini dengan menyelimuti permukaan acuan dengan tinta, kemudian tinta di permukaan yang tinggi dihapus dengan doctor blade sehingga

yang tertinggal hanyalah tinta di bagian rendah. Kertas cetak kemudian

ditekan ke atas pelat intaglio sehingga tinta berpindah.

Etsa (chemical etching) bisa

disebut salah satu proses intaglio. Proses chemical etching memungkinkan

kita untuk menggunakan berbagai metal sebagai silinder, seperti zinc

dan metal yang digunakan saat ini. Permukaan metal diberi soft resist,

kemudian dikeruk lapisannya sehingga larutan etching dapat mengetsa

permukaannya. Proses manual ini sangat membutuhkan ketelitian, kesabaran

yang tinggi, karena hasilnya sangat dipengaruhi oleh yang melakukan

pekerjaan etsa. Berbeda dengan engraving, di dalam etsa

pembentukan bagian rendah dilakukan dengan korosi senyawa asam sementara

engraving menggunakan alat-alat mekanik untuk mendapatkan efek yang

sama.

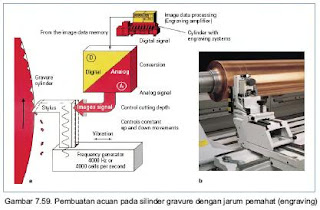

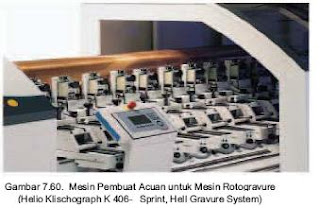

Mesin ukir (engraving machine)

yang bekerjanya secara elektronis untuk membuat klise garis maupun

raster, pertama kali dibuat oleh Faieschild pada tahun 1948. Pada tahun

1953 Hell Company di Jerman mulai memproduksi secara massal dengan

“Klischograph”. Cara kerjanya di atas sebuah meja yang dapat

dipindah-pindahkan bahan yang akan diukir (yang berupa plastik atau

senga) ditempatkan. Bagian belakang meja memuat model asli (bukan

transparan). Model asli disinari dari belakang dan titik demi titik

disekan. Cahaya yang dipantulkan diperkuat (amplified) dan menjalankan scorper (semacam

pisau kecil). Scorper ini ”mengikis“ bagian-bagian yang tidak akan

mencetak. Kecepatan scorper bergerak naik turun setiap cm dapat

ditentukan, sehingga dapat menentukan lebar raster, dan juga tingkat

kekontrasan warna dapat disesuaikan dengan keinginan kita. Bahkan ada

kemungkinan untuk memperbaiki atau meningkatkan sebuah gambar.

Mesin ukir silinder berikutnya adalah Varioklischograph.

Pengecilan dan pembesaran dapat dikerjakan serta dapat juga dipakai

sebuah transparan-positif. Dengan mesin ini dapat dibuat pemisahan warna

dengan menggunakan filter-filter seperi yang biasa dikerjakan. Proses

engraving (mechanical engraving) dikembangkan lagi sekitar tahun 1960 di Jerman dengan menggunakan copper yang diukir dengan menggunakan berlian (industri).

Proses pembuatannya dikendalikan

komputer yang mengubah informasi yang dibaca menjadi getaran listrik

yang disalurkan ke satu atau lebih silinder gravure. Berdasarkan dari kekuatan getaran listrik engraving head

akan mengukir silinder dengan kedalaman sel (lubang kecil) yang

berbeda-beda . Perbedaan kedalaman sel tersebut akan mempengaruhi

perbedaan banyak sedikitnya tinta yang diambil. Sel yang dangkal akan

menghasilkan warna yang cerah, sedangkan sel yang dalam akan

menghasilkan warna yang gelap.

Sistem pelat photopolymer untuk rotogravure/intaglio juga telah dikembangkan. Demikian juga sistem computer-to cylinder. Dan yang terbaru telah dikenalkan sistem direct digital laser etching, dengan harapan akan mengurangi biaya pembuatan silinder rotogravure.

2.3.2. Proses Pencetakan pada Cetak Dalam

Teknik pencetakan pada cetak dalam /

rotogravure termasuk teknik cetak langsung, yaitu bahan cetak langsung

berhubungan dengan silinder cetak sebagai pembawa image.

Berpindahnya gambar dari acuan ke bahan cetak karena adanya tekanan dari

dua silinder yaitu silinder gravure dan silinder tekan. Bahan cetak

berada diantara dua silinder tersebut. Struktur pencetakan dapat

ditunjukkan dengan skema dibawah ini :

Keterangan:

a. Bak tinta

b. Tinta cetak

c. Silinder gravure

d. Bahan cetak

e. Silinder tekan

f. Penampang acuan cetak

g. Doctor blade / Rakel

Terjadinya proses cetak pada cetak dalam sebagai berikut :

Pada bak tinta (a) terdapat tinta yang

encer (b). Di dalam bak tinta terdapat silinder gravure (c). Tugas

silinder gravur (c) tersebut mengambil tinta dari bak tinta dan

diteruskan ke bahan cetak (d), dan tinta yang tidak terpakai diambil

oleh doctor blade (g) dikembalikan ke bak tinta. Silinder tekan (e) akan

membawa kertas gulungan (d) bertemu dengan silinder gravure, dan dengan

adanya tekanan dari silinder tekan terjadilah cetakan pada bahan

tersebut.

Teknik cetak rotogravure ini banyak digunakan untuk mencetak

kemasan permen, rokok, kotak karton lipat, alumunium foil, kemasan yang

fleksibel, plastik tipis seperti PE, PP, PET, PA, bahkan sampai

mencetak produk-produk dengan tingkat keamanan yang tinggi dari upaya

pemalsuan, misalnya pita cukai, uang, dan surat-surat berharga lainnya. Proses cetak rotogravure

dapat membuat gambar dengan kualitas yang tinggi, kepadatan warna yang

sangat baik, dan bidang padat (solid area) yang baik pula. Proses ini

pada umumnya digunakan untuk mencetak produk dengan jumlah yang sangat

banyak (long-run).

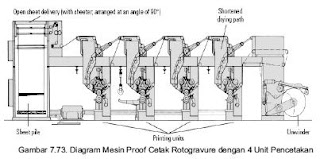

Pada umumnya, mesin rotogravure mempunyai 4 – 8 silinder cetak. Masing-masing silinder menghasilkan satu warna. Karena proses pengerjaan silinder cetak cenderung lama dan mahal, oleh karena itu proses cetak rotogravure baru menguntungkan kalau untuk mencetak dengan jumlah yang sangat banyak (long run). Majalah yang diterbitkan di Amerika Serikat yang bertiras jutaan eksemplar yaitu majalah Reader’s Digest dan National Geographic dicetak dengan cetak rotogravure.

Tinta yang digunakan adalah jenis tinta

yang mudah mengering dan biasanya mengkilat serta tahan gesekan. Hal ini

disebabkan karena produk-produk yang dihasilkan sebagian besar

bersentuhan langsung dengan tangan, misalnya bungkus permen, rokok, uang

dan lain sebagainya. Berbagai macam varnish dan tinta emas dapat

dicetakkan dengan cetak rotogravure. Salah satu pengguna teknik cetak rotogravure ini adalah PERURI.

Dalam pembuatan uang kertas, PERURI menggabungkan teknik cetak offset dan cetak Rotogravure.

Meski sarat dengan teknologi, ada proses dalam pencetakan uang yang

dikerjakan secara manual. Seperti dalam pembuatan desain uang – yang

merupakan tahap awal proses pembuatan uang. Pengerjaan desain masih

menjadi tugas dan karya individu. Bahkan, dari sisi waktu, proses

tersebut kadangkala memakan waktu lama. “apalagi, bila ada koreksi dari

Bank Indonesia yang memberi pesanan,” kata Abubakar Baay, Direktur

Produksi Peruri. Meski tugas individu, para desainer bekerja secara team work.

Sampai tahun 1997, tahap persiapan

pembuatan uang dikerjakan secara manual. Pengerjaan desain dan

pengerjaan detail unsur pengaman-garis guilloche, rosette dan relief-dikerjakan

oleh dua unit kerja yang berbeda. Juga penyediaan dan pembuatan film

dilakukan oleh unit kerja lainnya. Perubahan mendasar dan total

menyangkut teknologi prepress di Peruri dimulai pada tahun 1998. Peruri mengaplikasikan teknologi prepress modern yang cangih dan mutakhir yang fully computerized. Teknologi Prepress terdiri dari beberapa komputer desain, scanner, dan image setter yang terhubung satu dengan yang lain dalam sebuah jaringan (network). Selain itu dilengkapi pula dengan “high security design software” yang mampu menghasilkan beragam anti copy yang hadal dan susah dipalsukan. Resolusi yang dihasilkan image setter tersebut

mencapai 10.000 dpi (dot per inch). Sistem ini memungkinkan seorang

desainer mampu membuat desain uang berikut unsur pengamanan yang

diinginkan, bahkan sampai pembuatan filmnya. Untuk koreksi pun bisa

cepat dilakukan. Dalam hal pengamanan, dengan sistem integrasi ini,

Peruri bisa mengaplikasikan teknik pengamanan andal sejak desain uang

dibuat.

Pada proses pencetakan uang, setelah desain disepakati dan menjadi film siap cetak, terdapat tiga bagian. Masing-masing cetak offset untuk mencetak gambar dasar. Teknik offset merupakan teknik cetak uang menggunakan mesin simultan,

yang memungkinkan gambar dasar muka dan belakang dicetak secara

bersamaan dengan presisi tinggi. Teknik ini memungkinkan terbentuknya

unsur pengaman yang disebut recto-verso atau see trough register,

yaitu dua gambar tidah utuh dalam satu tempat muka belakang yang sangat

presisi, jika diterawangkan akan membentuk suatu gambar utuh.

Uang dicetak dengan cetak intaglio. Teknik cetak intaglio ini sifatnya unik, karena membuat uang terasa kasar bila diraba atau tacticle effect.

Warna yang munculpun berkesan kuat serta menghasilkan elemen halus

sampai tebal. Karena tintanya akan timbul, perlu waktu untuk pengeringan

sebelum proses berikutnya. Intaglio bisa ditempatkan di bagian

muka saja atau di dua sisi : bagian muka dan belakang. Interpol

merekomendasikan bahwa sedapat mungkin uang kertas dicetak

menggunakan intaglio di kedua sisi. Biasanya, kata Abubakar, tergantung

nilai nominal uang yang dicetak. Makin mahal pecahan uang tersebut,

cetak intaglio juga makin rumit. Antara cetak offset dan intaglio harus nyambung. Bila tidak, menjadi cetakan tidak register. Kepemilikan mesin cetak intaglio tidak sembarangan. Hanya percetakan uang resmi dan menerapkan tradisi cetak uang sesuai resolusi/rekomendasi Interpol yang

dapat mengoperasikannya. Tahap akhir, barulah pencetakan nomor uang.

“Di sini pun, bila tidak cermat, bisa gagal,” kata Abubakar. Misalnya,

nomor seri tidak rata atau tidak lengkap. Tinta yang digunakan pun

khusus, yang tidak dijual di pasaran umum.

Pada akhir 2000, struktur permesinan Peruri yang ada di Karawang, Jawa Barat, memiliki lima lini mesin cetak uang kertas. Terdiri dari delapan unit Super Simultan, enam unit Super Intaglio, empat unit Super Orlof Intaglio, delapan unit Super Numerota, dan lima unit Cutpak II. Mesin-mesin ini sudah mengadopsi teknologi tinggi sehingga tak diragukan lagi keandalannya dalam menghasilkan uang kertas dengan tingkat keamanan tinggi (security feature).

Konfigurasi permesinan ini lebih mutakhir dibandingkan negara tetangga

seperti Thailand yang masih menggunakan permesinan dengan format standar

sehingga rawan tindak pemalsuan uang. Dampaknya, uang keluaran Peruri apabila dipalsukan, sangat sulit unutk menyamai uang aslinya.

Bila ada yang menuding bahwa mesin cetak

yang digunakan Peruri sudah ketinggalan zaman, tentu saja tak mendasar.

Bahkan, dengan meningkatkan kemampuan satu lini mesin cetak uang kertas standar yang berlokasi di Jakarta, Peruri siap menggarap pesanan lebih besar lagi. Peruri siap bersaing di era globalisasi.

Namun, banyak yang beranggapan bahwa

uang dan Peruri bagaikan dua sisi dalam mata uang itu sendiri. Padahal,

Peruri tidak merencanakan pembuatan uang. “Peruri mencetak uang

berdasarkan pesanan dari Bank Indonesia,” kata Abubakar Baay, Direktur

Produksi Peruri. Bila ada uang pecahan baru yang akan dibuat, Bank

Indonesia (BI) memberitahu Peruri. Jika pesanan itu pecahan baru, tentu

saja Peruri mendesain dari awal. “Namun, BI-lah yang menentukan

spesifikasinya,” ungkap Abubakar. Dari ukuran, tema gambar, sampai warna

yang diinginkan. Peruri sendiri menyiapkan satu tim desainer uang yang

tugasnya, antara lain, mendesain uang.

Bila diperhatikan, desain uang penuh

dengan pernik serta detail unsur pengamanan yang mungkin tak pernah ada

dalam jenis desain atau lukisan lain. Desain harus disetujui Dewan

Gubernur BI. Tak mengherankan bila desain harus dikirim bolak-balik

sampai BI memilih yang terbaik. Tak hanya uang kertas, uang logam pun mengalami proses produksi cetak yang sama meski desainnya tak begitu rumit.

Setelah desain disetujui, para engraver harus membuat gambar kerja (pen drawing) gambar utama untuk cetak intaglio. Cetak intaglio adalah proses kedua setelah offset yang menghasilkan tacticle effect. Permukaan uang terasa kasar bila diraba. Saking detailnya, kata Abubakar, untuk intaglio engraver harus

menggunkan kaca pembesar. Pembuatan gambar intaglio tak seperti

menggambar biasa, namun dengan cara terbalik artinya hasil cetak yang

teraba kasar dibentuk dengan mencungkil cetakannya.

Satu persatu cetakan itu ‘dicungkil’

agar hasilnya sesuai dengan yang diinginkan, yaitu sesuai anatomi, halus

dan tajam. Bila diperhatikan, gambar utama muka dan gambar belakang

uang kertas memiliki hubungan dari sisi tema.

Uang seribu rupiah yang bergambar

Kapitan Pattimura, misalnya, memiliki kesamaan tema dengan bagian

belakangnya. Karena Pattimura dari Maluku, gambar belakangnya pun

diambil dari daerah tersebut. Di situ ada gambar Pulau Maitara dan

Tidore.

Standar warna juga hampir sama.

Misalnya, uang seratus perak biasanya berwarna merah. Lima ratus hijau,

seribu biru, dan lima ribu bernuansa cokelat.

Untuk mengamankan uang yang dibuat, disepakati pula benang pengaman dan tanda air.

Di setiap uang kertas, pasti ada benang dan tanda air. Benang pengaman

yang letaknya membujur biasanya berbeda datu dengan yang lainnya. Ada

yang bentuknya seperti garis lurus dan zig-zag. Ada pula benang pengaman

yang keluar masuk -biasa disebut window thread- atau diimbuhi tulisan “Bank Indonesia”, semuanya ditanam dalam kertas uang tersebut pada saat pembuatan kertas uang.

Demikian juga mengenai tanda air. BI

menentukan gambar apa yang akan dijadikan tanda air. Tanda air adalah

gambar transparan yang biasanya terletak di sebelah kanan gambar muka

(front side) uang. Gambar tanda air akan terlihat dengan jelas bila

orang menerawangnya ke arah cahaya atau lampu. Gambar tanda air tidak

selalu tidak selelu berkaitan dengan tema utama uang tersebut. Misalnya,

pada pecahan seribu rupiah, potret Cut Nyak Meutiapahlawan asal

Aceh-tampil dalam tanda air. Namun, pecahan Rp 20.000, gambar utama dan

gambar tanda air sama yaitu gambar Ki Hadjar Dewantara

2.3.3. Acuan Cetak Mesin Cetak Rotogravure

Acuan cetak pada mesin cetak rotogravure terbuat dari logam tembaga yang dalam pembuatan imagenya menggunakan sistem etsa (chemical etching) atau dengan sistem ukir (engraving mechanical). Acuan cetak dari tembaga ini adalah lapisan luar dari silinder cetak yang terbuat dari baja. Struktur dari silinder gravure

terdiri dari lapisan tembaga, lapisan nikel dan baja. Lapisan tembaga

ini terdiri dari dua lapis, lapisan pertama adalah lapisan yang

digravure dan menjadi acuan cetak, yaitu bagian yang menerima tinta

cetak. Bagian yang dalam adalah bagian yang mencetak dan bagian yang

tinggi adalah bagian yang tidak mencetak. Sedangkan lapisan kedua adalah

sebagai lapisan dasar tembaga. Lapisan nikel adalah lapisan perekat

antara lapisan tembaga dengan silinder cetak (terbuat dari baja).

Ada tiga jenis variasi dari lapisan tembaga pada silinder gravure, yaitu :

a. Metode lapisan tipis

Metode lapisan tipis ini hanya

dipergunakan untuk satu kali penggoresan. Ketebalan lapisan tembaga

bagain yang digravure kurang lebih 80 _m. Keuntungan dari metode ini,

satu tipe silinder gravure mempunyai ukuran diameter yang sama dan

memerlukan sedikit tindakan pada permukaan sesudah proses pengeplatan

dibanding dengan metode lapisan tebal. Metode ini digunakan untuk

pelapisan sebanyak 35 %

b. Metode kulit Ballard

Metode ini sama dengan metode lapisan

tipis yaitu hanya dipergunakan satu kali penggoresan. Ketebalan lapisan

atas kurang lebih 80 _m, namun ada lapisan Barrier setebal 1 _m untuk

lebih menguatkan lapisan tembaga atas. Metode ini digunakan kurang lebih

45 %.

c. Metode lapisan tebal

Metode ini mempunyai ketebalan 320 _m

pada bagian yang digravure. Dengan ketebalan lapisan yang besar pada

bagian yang digravure tersebut memungkinkan adanya pengulangan

penggravuran pada lapisan tembaga bagian atas sampai empat kali (4 jenis

pekerjaan). Setelah satu pekerjaan selesai, lapisan setebal 80 _m

dihilangkan dengan menggunakan proses mekanik misalnya digerinda atau

diselep. Image terlebih dulu dihilangkan. Jika lapisan tembaga yang baru

digerinda akan digunakan untuk pekerjaan selanjutnya maka dilakukan

penggravuran lagi. Begitu seterusnya sampai 4 kali pekerjaan. Setelah

silinder gravure di proses dengan sistem etsa maupun gravure, kemudian

dilapisi krom untuk mengurangi kerusakan pada waktu pemakaian. Oleh

karena pemberian lapisan chrom menggunakan cairan asam hydrochloric,

prioritas pekerjaan untuk menghilangkan lapisan pembawa image. Metode

ini dipakai kurang lebih 20 %.

Ketiga jenis lapisan tembaga pada silinder gravure dapat diperlihatkan pada gambar berikut ini :

Secara garis besar, rangkaian proses untuk menyiapkan silinder engraving adalah sebagai berikut:

a. Melepaskan silinder gravure yang telah digunakan dari silinder cetak rotogravure;

b. Membersihkan silinder rotogravure untuk menghilangkan kotoran tinta;

c. Menghilangkan lapisan krom;

d. Menghilangkan lapisan tembaga pada

image area, bahan kimia yang lain, yang disebabkan oleh adanya

perputaran silinder atau karena proses mekanik yang lain;

e. Proses menyiapkan pelat tembaga;

f. Pelapisan pelat;

g. Menyelesaikan permukaan silinder

dengan menggunakan pengukir dari intan dengan kecepatan tinggi, dan atau

dengan batu penggosok, atau dwengan pita penggosok;

h. Melakukan pengetsaan atau pengukiran/graving (membuat image pada silinder gravure);

i. Cetak coba atau proof;

j. Mengoreksi silinder dari kekurangan maupun kelebihannya (menurunkan atau menaikkan jumlah sel);

k. Menyiapkan krom untuk proses pengeplatan;

l. Pelapisan krom pada pelat cetak;

m. Penyelesaian akhir pada permukaan dengan batu pengkilap tembaga atau dengan pertas abrasi;

n. Menyimpan silinder yang telah selesai atau memasang secara langsung pada silinder mesin cetak rotogravure.

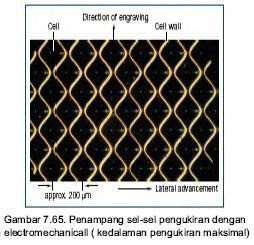

Setelah lapisan tembaga pada silinder gravure diukir atau dietsa, permukaan silinder dapat diperlihatkan seperti gambar berikut ini :

Seperti telah diketahui bahwa teknik cetak rotogravure dapat menghasilkan cetakan yang unik (terkadang kasar bila diraba seperti pada uang kertas), dengan kualitas yang tinggi, dan teknik

cetak rotogravure dapat dilakukan pada berbagai jenis bahan cetak mulai

bahan yang tipis, plastik, karton, kertas dan lain-lain. Apabila hasil dari cetakan ini diperbesar, maka akan terlihat seperti berikut ini

Untuk mendapatkan bahan yang cocok dalam upaya mengatasi terjadinya set-off pada hasil cetak intaglio, diperoleh bahan additive yang

dibuat dari campuran bahan wax, yaitu wax Poliethilen (wax PE), wax

Politetrafluorethilen (wax PTFE) dan wax Carnauba. Wax PE dan wax PTFE

yang digunakan sudah berupa campuran yang disebut dengan wax Polifluo.

Dalam pembuatannya wax Polifluo dicampur wax Carnauba dengan

perbandingan 97 % dan 3 %. Selanjutnya campuran wax ini ditambah dengan solvent dengan

perbandingan 70 % wax dan 30 % solvent lalu dipanaskan sambil diaduk

sampai temperatur 120 _C, kemudian didinginkan perlahanlahan sampai

temperatur kamar. Bahan additive yang dibuat ini disebut anti set-off. Dalam proses cetak intaglio tinta yang akan digunakan ditambah dengan bahan additive ini sebanyak 4 %, agar hasil cetak intaglio yang didapat tidak mengalami set-off.

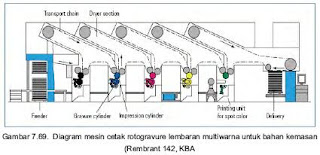

2.3.4. Perkembangan Mesin Cetak Rotogravure

Sejak ditemukan sekitar abad 15, perkembangan cetak rotogravure sangat pesat. Berbagai bentuk dan jenis mesin cetak rotogravure selalu dikembangkan dan dikombinasikan dengan teknik-teknik grafika yang lain, misalnya dikombinasikan dengan mesin cetak offset lembaran, dikombinasikan dengan mesin finishing.

Hal ini dilakukan untuk memenuhi kebutuhan pasar yang semakin menuntut

suatu produk yang cepat jadi dan dengan hasil yang berkualitas.

Bagian-bagian pokok unit pencetakan mesin cetak rotogravure tersebut dapat ditunjukkan dengan gambar di bawah ini.

Keterangan:

a. Unit penintaan

b. Silinder gravure

c. Silinder tekan

d. Doctor blade/rakel

e. Peralatan untuk mengganti silinder gravure

f. Pipa-pipa pengalir udara panas untuk pengering

g. Pengontrol ketepatan cetak

h. Gulungan bahan sebelum dicetak (unit pemasukan)

i. Rol-rol pemandu jalannya bahan cetak

j. Gulungan bahan hasil cetakan (unit pengeluaran)

Secara singkat fungsi dari masing-masing unit tersebut adalah sebagai berikut:

a. Unit penintaan

Unit penintaan terdiri dari bak

tinta dan tinta. Unit ini berfungsi menampung tinta yang akan digunakan

untuk mencetak. Berbeda dengan unti penintaan mesin cetak offset, unit

penintaan pada mesin rotogravure tidak memiliki rol bak tinta, tetapi

silinder gravure langsung berada di dalam bak tinta. Tinta langsung

diambil oleh acuan cetak pada silinder gravure. Banyak sedikitnya tinta

yang diambil tergantung dari image yang ada pada acuan cetak. Semakin

dalam goresan pada silinder maka semakin banyak tinta yang diambil.

Karena silinder gravure langsung berada pada bak tinta, secara otomatis

bagian yang mencetak maupun yang tidak mencetak terkena tinta. Untuk

menghilangkan tinta pada bagian yang tidak mencetak, maka dilengkapi

dengan doctor blade/rakel.

b. Silinder gravure

Silinder gravure telah dijelaskan pada bagian sebelumnya

c. Silinder tekan

Seperti halnya mesin cetak offset, silinder

tekan pada mesin cetak rotogravure juga berfungsi untuk memberi tekanan

pada bahan cetak agar tinta pada acuan cetak dapat dialihkan ke bahan

cetak. Untuk menghasilkan cetakan yang baik, tekanan silinder cetak

juga sangat menentukan. Tekanan dari silinder tekan ini dapat disetel

sesuai dengan bahan yang dicetak, dengan melakukan perhitungan tekanan

cetak lebih dulu.

d. Doctor blade/rakel

Doctor blade/rakel berfungsi

untuk mengambil tinta pada bagian yang tidak mencetak kemudian

mengembalikannya ke bak tinta, dan mengurangi kelebihan tinta pada

bagian yang mencetak agar tidak terjadi pengeblokan tinta.

e. Peralatan untuk mengganti silinder gravure

Untuk memudahkan dan mempercepat penggantian lapisan silinder gravure mesin cetak rotogravure

dilengkapi dengan peralatan bantu khusus. Peralatan khusus tersebut

dipasang pada bagian depan unit pencetakan/silinder gravure.

f. Pipa-pipa pengalir udara panas untuk pengering

Pipa-pipa tersebut berfungsi untuk

mengalirkan udara panas yang berfungsi mempercepat proses pengeringan

tinta pada permukaan bahan cetak sesaat setelah terjadi proses

pencetakan. Seperti diketahui bahan-bahan cetak sebagian besar adalah

bahan-bahan yang berdaya serap rendah, sehingga dengan adanya udara

panas tersebut untuk pencetakan warna berikutnya tidak mengalami

kendala, karena wwarna sebelumnya telah kering

g. Pengontrol ketepatan cetak

Seperti halnya pada mesin cetak offset gulungan (web offset),

untuk mengontrol ketepatan cetak dengan mengatur rol-rol pengontrol

ketepatan cetak. Rol-rol ini disetel untuk menaikkan atau menurunkan

posisi bahan cetak. Karena penyetelan ketepatan cetak dilaksanakan pada

saat mesin dalam keadaan mencetak, sehingga penyetelan tidak pada

silinder cetak, seperti kalau pada mesin cetak lembaran (sheet) yang

penyetelannya dalam keadaan mesin berhenti.

h. Gulungan bahan sebelum dicetak (unit pemasukan).

Mesin cetak rotogravure sebagian besar dirancang untuk mencetak bahan cetak yang berbentuk gulungan (web).

Unit pemasukan ini berfungsi untuk menempatkan bahan cetak yang akan

dicetak. Unit ini dilengkapi alat bantu penggantian/penyambungan

gulungan bahan cetak yang akan habis, sehingga proses cetak tetap

berjalan tanpa mengurangi kecepatan mesin, karena secara otomatis bahan

cetak cadangan akan langsung menyambung pada gulungan sebelumnya.

i. Rol-rol pemandu jalannya bahan cetak

Rol-rol ini berkedudukan tetap, tidak disetel seperti rol pengontrol ketepatan cetak.

Rol ini dilewati bahan cetak agar ketegangannya selalu stabil, sehingga

jalannya ke unit pencetakan tidak berubahubah. Dengan demikian

kestabilan cetakan dapat diperoleh dengan maksimal.

j. Gulungan bahan hasil cetakan (unit pengeluaran).

Setelah bahan dicetak pada unit

pencetakan, maka hasil cetak akan menuju ke unit pengeluaran. Apabila

mesin tidak dilengkapi unit tambahan atau tidak, misalnya unit cutting,

folding. Jika tidak, maka hasil cetak tetap berupa gulungan. Jika mesin

dilengkapi unit lainnya, misalnya unit cutting maka hasil cetak berupa

lembaran. Dan jika unit tambahan berupa folding, maka hasil cetak berupa

lipatan. Selain mesin rotogravure gulungan (web), mesin cetak

rotogravure ada yang di buat mesin rotogravure lembaran. Struktur

mesinnya sama dengan mesin cetak offset lembaran, seperti yang

digambarkan seperti di bawah ini.

Hasil cetak menggunakan mesin cetak rotogravure

No comments:

Post a Comment